промышленный масштаб переработки лопастей ветряных турбин:

Китайский парк ветряных турбин начал массово устанавливаться после 2004 года. учитывая 20-25-летний срок службы ветряных турбин, в 2025 году в отрасли произойдет первая волна крупномасштабного вывода из эксплуатации, которая превысит 1,2 ГВт и весит более 10 000 тонн разборных лопастей. Ожидается, что к 2030 году парк ветряных турбин в стране превысит 10 ГВт, при этом более 10 000 турбин будут выведены из эксплуатации и потребуется утилизировать около 200 000 тонн лопастей.

Данные показывают, что к 2030 году спрос на обработку лезвий составит около 30 000 тонн, в общей сложности около 70 000 тонн. (Если предположить, что вес каждого лопасти составляет около 5-6 тонн, к 2030 году группа, как ожидается, обработает около 5000 лопастей, в общей сложности около 12 000. Это соответствует примерно 2000 башням ветряных турбин, в общей сложности около 4000.)

недостатки традиционных методов резки:

В настоящее время лопасти ветряных турбин обычно резываются традиционными механическими методами, такими как угловые шлифовальные станки, круглые пилы или проволочные пилы. хотя некоторые компании изучают крупномасштабное механизированное оборудование для резки, которое использует большие пиловые лопатки или круглые пилы для резки, из-за характеристик материала и процесса большая часть резки по-прежнему осуществляется вручную с помощью портативного оборудования.

низкая эффективность:

данные показывают, что команде из двух или трех человек требуется примерно от 3 до 5 дней, чтобы вырезать один клинок. Общая стоимость резки одного лезвия составляет от 2807,32 до 4210,98 долларов США. Кроме того, из-за присущей физическому труду и факторов окружающей среды эффективность резки снижается.

проблемы загрязнения окружающей среды и пыли:

С точки зрения охраны окружающей среды и здоровья сотрудников, механическая резка не должна быть основным методом для крупномасштабной разборки лопастей ветряных турбин в будущем. процесс резки генерирует большое количество пыли, что оказывает значительное влияние на окружающую среду и здоровье человека. эта пыль, состоящая в основном из стекловолокна, обладает сильной адгезионной силой, которая прилипает к коже и проникает в поры, вызывая сильную боль. вдыхание этой пыли может иметь значительные последствия для легких. Даже при ношении защитной одежды и пылевой маски во время резки на месте, вдыхание этой пыли неизбежно.

После первоначального грубого резания, чтобы облегчить транспортировку грузовиком, в текущей отрасли существует общий стандарт размеров резки: размер готового продукта обычно контролируется примерно на 6 метров в длину (не более 6 метров) и 1-3 метра в ширину. метр.

Насос высокого давления для резки сердечника: оснащен двумя стандартными продуктами серии 1 n с использованием усилителя большого расхода 6 л/мин для повышения общей эффективности резки.

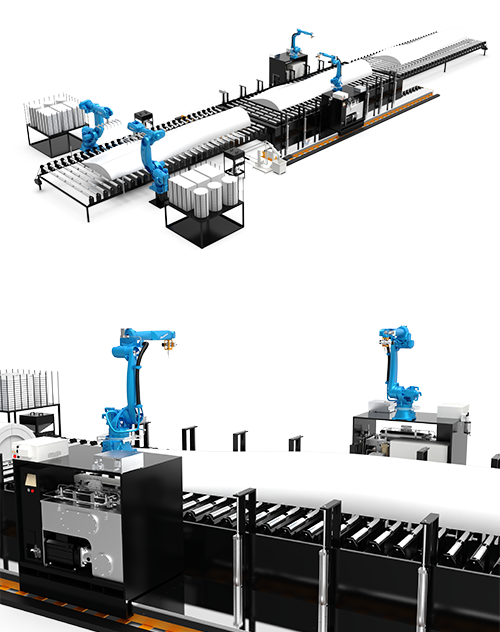

привод резки-6-осевой промышленный робот: одновременное использование машинного зрения с промышленными роботами и функциями офлайн-программирования может более широко адаптироваться к сценариям нерегулярной формы и где программы резки не могут быть заранее настроены.

Платформа резки: Ожидается, что эффективный диапазон резки достигнет 10 * 5 метров, что позволяет размещать лезвия различных размеров на платформе для резки с определенной степенью масштабируемости. На обоих концах 10-метровой стороны используются направляющие на большие расстояния. Механизм линейного движения с приводом двигателя позволяет основанию механизма двигаться линейно в направлении 10 метров. каждая база оснащена 6-осевым промышленным роботом. в то время как рычаг робота имеет ограниченный доступ, двусторонние направляющие и механизм линейного движения эффективно расширяют диапазон хода, обеспечивая эффективные операции резки во всем диапазоне действия.

Основная цель операции по резке-разрезать крупномасштабные блоки лезвий на полоски или блоки по мере необходимости. Включая машинное зрение, входящий материал автоматически сканируется и анализируется, а путь резки автоматически генерируется в соответствии с требованиями резки.

Часть погрузки и разгрузки: запланированная погрузка выполняется заводским краном; разгрузка выполняется с помощью роботизированной руки в сочетании с машинным зрением, обеспечивая автоматизированную погрузку и разгрузку (необязательно).

В то же время вся система оснащена единой центральной консолью управления, которая использует plc и hmi для создания человеко-машинного интерфейса, использует промышленный стандартный протокол шины для соединения насосов высокого давления, роботов, вспомогательных линейных осей, оборудования для подачи и удаления абразивных материалов, единообразно отображает состояние работы управления, сигнализацию и информацию об ошибках и т. Д.

Другое вспомогательное оборудование должно осуществлять автоматическое непрерывное измерение абразивных изделий

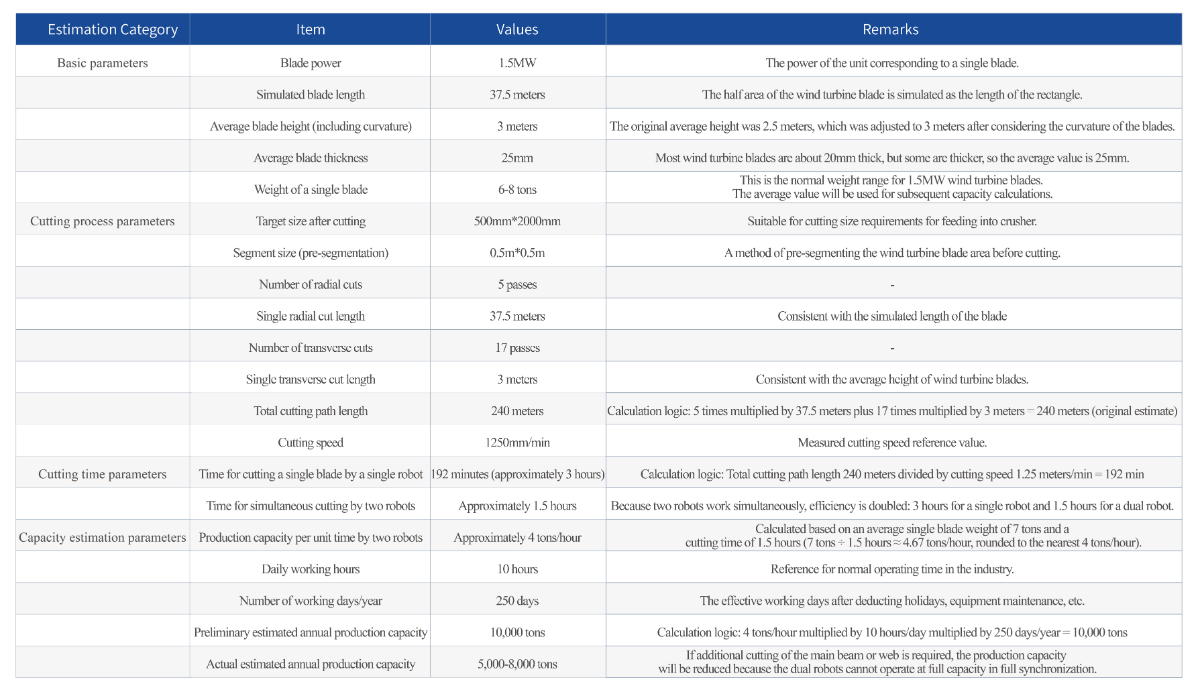

Анализ времени резки и эффективности:

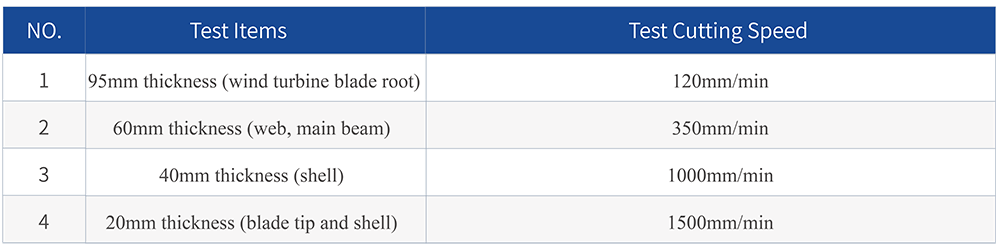

Расчет основывается на следующем: с использованием насоса высокого давления серии 1 n, 6 л/мин, отверстия 0,4 мм, давления воды высокого давления 380 мПа и абразивного резания 80 меш, испытательная резка образцов лопастей ветряной турбины из стекловолокна различной толщины:

Таблица данных испытаний:

Оценка емкости:

Forplus станки для резки водяной струи с ЧПУ — используйте технологию водяной струи, чтобы обеспечить зеленую трансформацию ветроэнергетики, интеллектуальное решение для прецизионной резки завода лопастей ветряных турбин и помочь построить новую экосистему круговой экономики.

стать ведущей мировой фирмой водяной струйной компании с научным, строгим и бережливым мастерством.

авторские права © 2025 Forplus Intelligent Equipment (Chongqing) Co., Ltd.