风电叶片回收领域产业规模:

我国风电机组在2004年后开始规模化装机,按照风电机组20-25年的寿命,我国风电产业将在2025年迎来第一批大规模退役潮,退役规模将超过1.2GW,退役叶片重量超过万吨。到2030年全国退役风机规模预计超10GW,退役风机数量破万台,退役叶片处理需求约 20万吨。

数据显示到2030年,叶片处理需求约3万吨,累计约7万吨。(按照一支叶片大概 5-6 吨来估算,到2030年,预计该集团叶片处理需求约5000 支、累计约12000支。对应的风电塔约2000个,累计约4000个。

传统切割方法的弊端:

目前风机叶片切割普遍采用传统机械切割方式,比如角磨机、圆盘锯或绳锯等。虽然有公司在研究大型机械化切割设备,带动大型锯片或者圆锯片等进行切割,但因为材质和工艺的特点,然而大部分都是人工手持设备进行切割。

效率低:

据了解数据显示一组2-3个人,切一支叶片的时间约为3-5天。切割一支叶片的综合成本在2-3万元。同时因为人工操作的特性和环境特点,温度、大风、雨雪等极端天气较多,也使得整体切割效率进一步下降。

环境污染和粉尘问题:

从环保和员工职业健康两个角度思考,未来机械切割不能作为大规模的风机叶片拆除时主要的切割手段。切割过程产生的粉尘较大,对环境和人健康影响较大。切割产生的粉尘主要是玻纤,具有强吸附力,粘附到皮肤上,扎到毛孔里,产生强痛感;吸入到肺部,影响巨大。现场切割过程中,尽管穿防护服、待防尘口罩,但仍无法避免吸入。

当前风电行业,面临大量老旧叶片、低功率叶片进行汰换的行业问题。整支叶片长度长,汰换过程中需要先通过专用吊机从风电塔拆卸下来,放置在附近的地面上,然后进行初次切割,再使用货车运输到指定工厂,进行后续处理。

但是目前人工手持机械工具的方式进行切割有很多痛点严重影响切割效 率。比如:塔下切割位置偏远、缺乏水电气作业条件、人力成本和运输费用高,客户要求综合考虑提供效率最大化解决方案。

系统撬装方案: 整套方案核心是一体撬装,整套系统完整集成(撬装)到一个标准集装箱内。使用时可以作为一个整体进行吊装、搬运和使用。并在补充好能 源和耗材的基础上,可以独立完成切割作业。

在撬装集装箱内,配备了动力单元(发电机组)高压泵+水箱磨料供给单元+空压机。发动机组补充柴油,为整套系统提供电力供应;水箱和磨料补充好耗材,随撬装到现场,相互配合,完成高压水射流的切割能力输出。

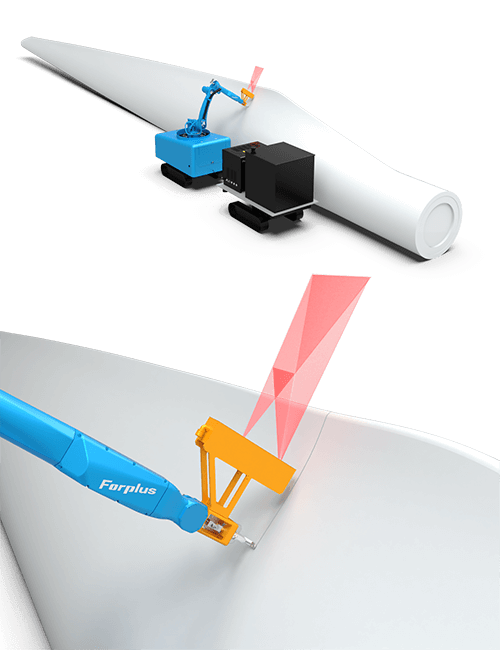

切割执行机构: 切割执行机构是整套系统的动作核心,超高压水射流切割动作,通过执行机构上的机器人带动水切割刀头来完成。

整体撬装:

1、切割执行机构由定制的履带车承载,可遥控自行移动。在设备到达作业位置后,操作人员控制履带车,从集装箱内行驶出来,行驶到指定位置进行切割。

2、工业机器人整套系统采用标准6轴工业机器人作为执行机构。机器人现在已非常成熟和稳定,搭配中控系统和3D 视觉辅助功能,能够很好的完成切割作业。

3、3D视觉辅助机器臂前端搭载 3D 视觉相机,运行送为加自主开发的视觉算法,可以无需3D 数模、无需编程,通过自动化的方式,完成对叶片的各类型切割。

便携式手持切割机构: 作为辅助补充设备,整套方案随车配置一套手持高压水切割器。搭配撬装高压泵系统整体进行使用,用于比较方便进行灵活切割。适合一些进行特殊位置进行切割作业,是自动化切割设备很好的一个补充措施.

切割时间和效率分析:

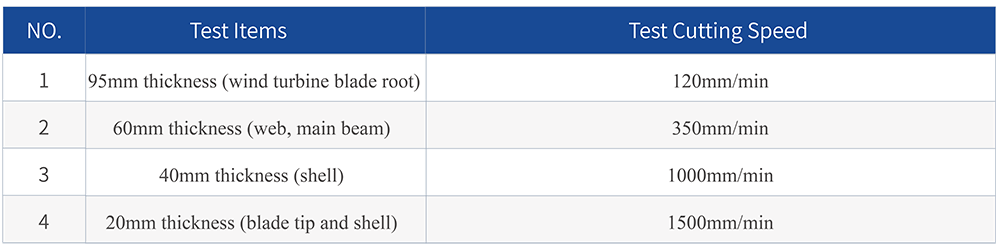

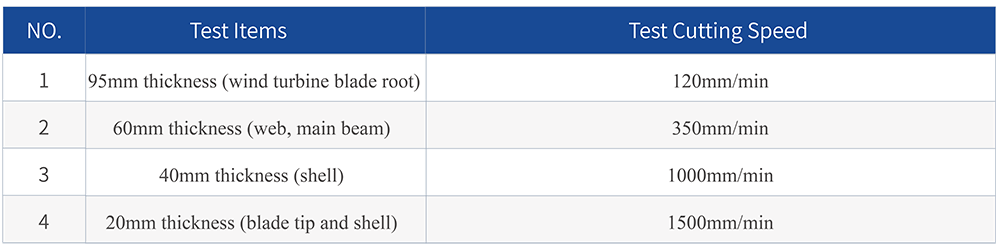

测算依据如下:采用为加1+N系列高压,6L/min高压泵,0.4mm宝石喷嘴;380Mpa高压水压力,80目磨料,对各种厚度的玻璃纤维风机 叶片样件进行试切。

测试数据:

产能估算:

以上为整套方案的应用和概述。作为一套智能化、小型化、高压水切割风电叶片的通用塔下撬装水切割方案,具备集成度高、可适应范围广、操作简单、符合叶片行业实际场景等多方面优势。

版权©2025 Forplus Intelligent Equipment (Chongqing) Co., Ltd.